Lastre ceramiche: BMR e l’evoluzione della finitura

30×30 cm: questo il formato di piastrella ceramica che, meno di dieci anni fa, era maggiormente prodotto in Italia, coprendo nel 2007 il 42% della produzione nazionale di pavimenti. Le soluzioni 60×60 e 90×90 cm rappresentavano appena un 5% ed erano già considerate “extra-large”. Con grandissima rapidità, l’industria e i mercati locali e internazionali – almeno nelle loro espressioni più evolute – sono arrivati a concepire il 60×60 cm come uno standard, tanto da classificarlo tra i cosiddetti “formati tradizionali”.

Oggi la produzione di lastre in gres porcellanato è una realtà consolidata, che valorizza soprattutto la capacità d’innovazione dei professionisti del settore e che dimostra le enormi potenzialità di sviluppo della tradizionale piastrella ceramica.

Le attuali tecnologie consentono un’importante flessibilità sia di larghezza sia di spessore, e garantiscono la realizzazione di lastre di tutte le dimensioni commerciali (1600×3200 mm, 1500×3000 mm, 1200×2400 mm, …) con i rispettivi sotto-formati modulari (80 cm, 75 cm, 60 cm, 50 cm, ecc.), senza sfridi e massimizzando la produttività.

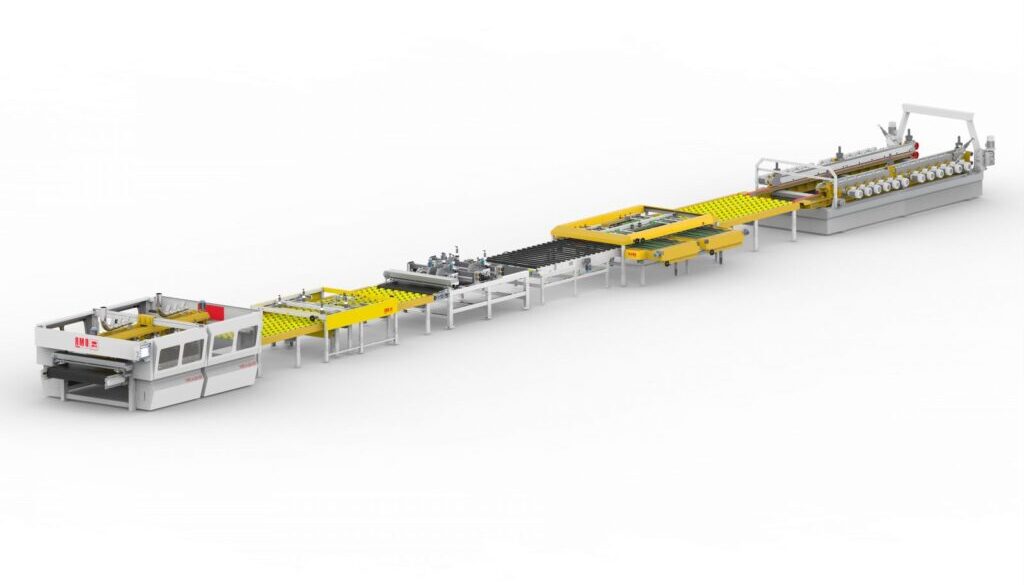

Questo tipo di produzione, però, presuppone che, per fare fronte ai nuovi materiali, anche tutto l’impianto sia progettato, dimensionato e implementato in tutte le sue fasi di lavorazione, dai sistemi di trasporto e movimentazione, alle macchine termiche (essiccatoio e forno), alle lavorazioni ausiliarie di fine linea.

Nello specifico, questo significa che, una volta ottenuto il prodotto cotto, un impianto completo per lastre deve prevedere linee di finitura adeguatamente riprogettate in ogni sua sezione:

- linee di squadratura e rettifica;

- linee di lappatura/levigatura;

- linee di stuoiatura per lastre a bassi spessori;

- linee di taglio dei sotto-formati;

- linee di scelta e pallettizzazione;

- linee di picking e confezionamento.

BMR ha saputo rispondere a queste esigenze proponendo un’offerta consolidata e ampia di macchine e prodotti dedicati, competitivi a tal punto che il numero crescente di referenze italiane e internazionali (sono oltre 60 le linee BMR per grandi formati operanti nel mondo) rimarca la posizione dell’azienda quale player di riferimento internazionale nel proprio ambito.

L’approccio di BMR al processo produttivo si caratterizza per due grandi e importanti punti:

– una visione completa del processo stesso, capace di mettere in sinergia i diversi elementi che determinano una produzione di alta qualità e una fabbrica sempre più dinamica, sostenibile, digitale ed efficiente;

– la capacità di realizzare impianti customizzati, studiati e progettati a stretto contatto con il cliente che diventa a tutti gli effetti un vero e proprio collaboratore.

La richiesta di personalizzazione è oggigiorno un fatto consueto, che pone le aziende a costante confronto con la necessità di realizzare lotti sempre più piccoli, di ridurre il ciclo di vita dei prodotti, ecc.

Le operazioni di finitura devono conseguentemente essere combinate tra loro per gestire una molteplicità di semilavorati che sono poi sottoposti ad altri cicli di trasformazione per ottenere il prodotto finito confezionato. Tale aspetto, associato alla costante riduzione dei lotti e alla sempre maggior diversificazione per variare dimensioni e decori delle lastre, impone l’adozione di nuovi modelli produttivi finalizzati a una più efficiente gestione del magazzino, sia per i semilavorati sia per i prodotti finiti.

In questi ultimi mesi BMR ha sviluppato una serie di soluzioni che permettono di migrare dalle logiche di produzione “Make to Stock” a quelle “Make to Order”.

A seconda degli ordini da evadere, il sistema di gestione dell’impianto fornisce alla linea di produzione BMR le informazioni necessarie per effettuare il piazzamento in automatico delle varie macchine d’incisione/frattura e di squadratura.

L’automazione di tale piazzamento avviene in base alle regolazioni necessarie al variare dei parametri di lunghezza e larghezza dei formati da lavorare, escluso quelle concernenti lo spessore che saranno realizzate manualmente. Al termine delle regolazioni, l’operatore dà avvio al ciclo produttivo che si conclude con l’evasione dell’ordine e il conseguente svuotamento della linea. La produzione termina quando la macchina di scelta automatica riterrà l’ordine evaso. In base alla qualità, la macchina di scelta automatica fa tre diverse suddivisioni del materiale: Primario, Secondario e Scarto.

Se durante la produzione il materiale dovesse essere Secondario o Scarto oltre una predefinita percentuale, il sistema bloccherà l’ordine e fermerà la produzione per permettere all’operatore di ricercare eventuali anomalie di funzionamento. Prima di iniziare un nuovo ciclo produttivo, la linea sarà svuotata del materiale residuo.

La linea di produzione Make to Order BMR è ad alto livello di automatizzazione ed è dotata di vari gruppi elettro-meccanici controllati singolarmente e in tempo reale dal software PLC.

Numerose le parti totalmente automatizzate:

– la gestione dei mandrini di calibratura e bisellatura, con la regolazione dell’utensile in base all’usura;

– il cambio formato, con posizionamento automatico degli utensili;

– il controllo della misura del calibro, con auto regolazione in tempo reale, che rende la progressiva usura dell’utensile del tutto ininfluente.

Queste operazioni sono effettuabili in remoto con una stazione a esterno cabina grazie anche a un sistema di telecamere dedicate che consentono di visualizzare in tempo reale l’operazione di squadratura e di fare un controllo di posizione preciso e affidabile.

Automazione e controllo visivo dell’operatività della mole comportano quindi due vantaggi molto importanti:

– il recupero dell’usura delle mole durante la lavorazione;

– una maggiore rapidità nel cambio formato.

Il controllo in tempo reale dell’usura, infatti, consente di correggere con micro movimenti il cono di lavorazione impostato in ricetta. Quest’operazione di controllo avviene sulla singola mola, senza che si renda necessario movimentare tutte le mole e, conseguentemente, riducendo di molto i tempi di elaborazione.

L’obiettivo finale della linea automatizzata è quello di diminuire gli interventi manuali dell’operatore a favore di una riduzione pressoché totale delle perdite di produzione, con un conseguente aumento dell’efficienza produttiva.